Per garantire la qualità e la sicurezza dei prodotti sviluppati […]

20 Marzo 2024

Nel vasto panorama industriale, la refrigerazione si erge come una tecnologia essenziale e all’avanguardia per la conservazione ottimale di una varietà di prodotti. Questo sistema avanzato, focalizzato sulla gestione termica, è fondamentale per preservare la freschezza e la qualità di merci sensibili alla temperatura, garantendo una cold chain affidabile.

Uno degli aspetti primari della refrigerazione industriale è la sua capacità di assicurare la conservazione a lungo termine di prodotti alimentari, materie prime, farmaci e altri beni deperibili. La regolazione accurata della temperatura all’interno degli impianti frigoriferi impedisce la proliferazione di batteri e la degradazione, garantendo che i prodotti mantengano la loro integrità e sicurezza.

In questo articolo andremo ad approfondire il ruolo cruciale della refrigerazione nelle diverse industrie, i vari sistemi di refrigerazione e i loro vantaggi, e infine andremo a parlare dell’importanza della manutenzione.

Il ruolo cruciale della refrigerazione nelle diverse industrie

La refrigerazione industriale emerge come elemento cruciale in svariati settori, svolgendo un ruolo fondamentale nella conservazione ottimale di prodotti di varia natura. La tecnologia di refrigerazione non è semplicemente una risposta alle esigenze termiche, ma rappresenta un elemento chiave per preservare la freschezza, la qualità e la sicurezza di merci deperibili in molteplici ambiti industriali.

Come avrete capito, la conservazione dei prodotti attraverso la refrigerazione è un elemento centrale per diverse industrie. La tecnologia si adatta alle esigenze specifiche di ciascun settore, contribuendo a garantire sicurezza, qualità e sostenibilità lungo tutta la catena di produzione e distribuzione.

Sistemi di refrigerazione all’avanguardia: scelte e vantaggi

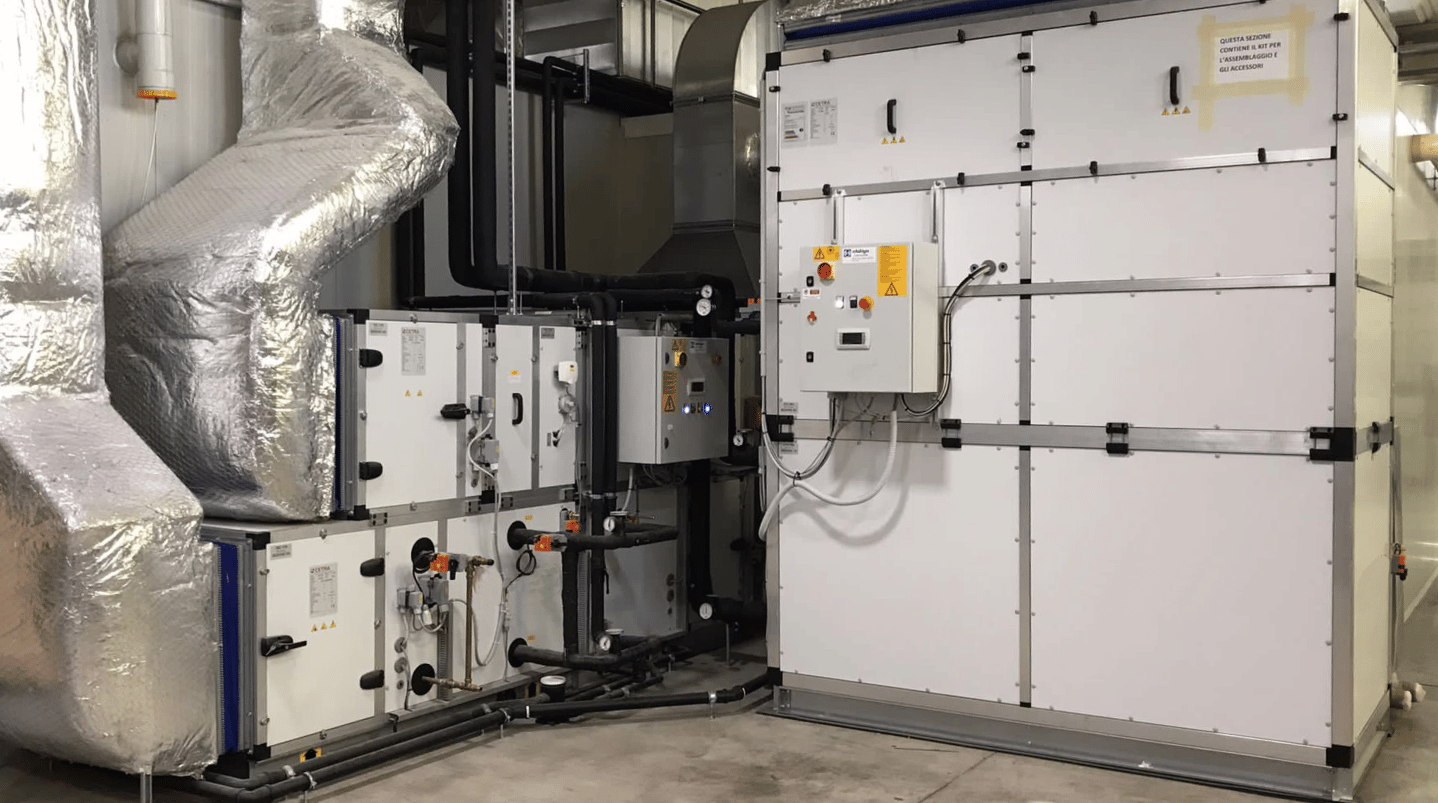

Tra le diverse tecnologie impiegate nei sistemi di refrigerazione, i sistemi a compressione emergono come protagonisti, offrendo soluzioni avanzate che combinano efficienza energetica e prestazioni superiori.

La base dei sistemi in uso è il ciclo termodinamico di “Rankine inverso” nel quale attraverso il processo fisico subito da un gas refrigerante, esso cede e assorbe calore dall’aria mediante l’utilizzo di apparecchiature. Queste compongono un circuito composto da: un compressore alimentato elettricamente che aspira e comprime il refrigerante, da un condensatore che cedendo calore all’ambiente esterno ne abbassa pressione e temperatura e da un organo di espansione che invia il refrigerante liquido e freddo nell’evaporatore dove assorbe il calore presente nell’aria interna all’ambiente e abbassa di conseguenza la temperatura. Il ciclo si conclude con l’aspirazione del gas dal compressore che ripete ciclicamente l’operazione.

Con l’entrata in vigore dei Regolamenti e delle normative Europee, recepite dagli organi preposti nazionali, sono stati fatti interventi a tutela dell’ambiente per limitare l’estendersi dell’apertura (buco) nello strato di Ozono che circonda il nostro pianeta a sua protezione. Queste azioni hanno inizialmente limitato e poi eliminato i gas refrigeranti utilizzati nel settore della refrigerazione e della climatizzazione, HCFC (R12-R22-R502) ritenuti i principali responsabili del fenomeno. In loro sostituzione sono stati introdotti gas refrigeranti HFC (R410A-R407C-R404A-R134A) privi dell’elemento cloro, principale causa del fenomeno citato.

Tuttavia, dopo alcuni anni di utilizzo di tali gas, si è presentato un ulteriore problema relativo all’effetto serra, inteso come il fenomeno naturale del riscaldamento della superficie terrestre, dovuto alla presenza nell’atmosfera di elevate quantità di CO2 e causata da diversi fattori. Tra di essi, l’elevato indice GWP (Global Warming Potential) posseduto dai gas refrigeranti HFC. Il GWP indica, infatti, una loro elevata capacità di riscaldamento in rapporto alla CO2: bisogna tener presente che questi gas vengono anche definiti “gas ad effetto serra”, appunto per la loro elevata capacità di intrappolare il calore delle radiazioni del Sole, impedendone di conseguenza la sua dispersione.

Si è quindi giunti a nuovi regolamenti e imposizioni che prevedono ora la riduzione nel breve periodo e poi l’eliminazione totale di questi ultimi gas refrigeranti introducendo gas naturali quali la CO2 stessa (ricordiamoci che la CO2 è il gas con valore GWP minore in assoluto, ossia GWP 1) oppure il Propano con GWP 3 che sono ormai utilizzati nei nuovi impianti ma che presentano altre problematiche legate agli aspetti della sicurezza (infiammabilità, tossicità ed esplosività dovuta alle alte pressioni raggiunte).

Tutto questo ha introdotto nuove disposizioni circa le preparazioni tecniche del personale che utilizza e manipola tali sostanze e che obbligano le aziende operanti nel settore ad adeguamenti tecnici e procedurali per poter conseguire le certificazioni necessarie per poter operare, in modo che si possa affrontare in estrema sicurezza il futuro prossimo della refrigerazione.

Infine, la normativa europea (Regolamento UE 517 del 2014) ha stabilito che i circuiti frigoriferi che utilizzano i gas refrigeranti debbano esser soggetti a verifiche periodiche, da parte di personale certificato che utilizza apparecchiature certificate, per accertare la tenuta dei circuiti e contrastare il pericolo di eventuali fughe di gas in ambiente.

Con le nuove disposizioni si otterranno anche significativi vantaggi riguardo:

La selezione del sistema di refrigerazione più adatto rappresenta una decisione cruciale per le aziende. Le scelte a disposizione dipendono da molteplici fattori, quali le dimensioni e gli ingombri delle apparecchiature, la variabilità del carico termico, gli aspetti legati alle emissioni sonore, gli obiettivi di efficienza e contenimento energetico.

In un panorama industriale sempre più orientato verso l’efficienza e la sostenibilità, i sistemi di compressione rappresentano una componente chiave dei moderni impianti di refrigerazione. La scelta della tecnologia più idonea dipende dalle specifiche esigenze dell’applicazione, ma l’obiettivo comune è quello di garantire condizioni di conservazione ottimali con un impatto ambientale ridotto.

Nell’approfondire le opzioni disponibili, le aziende possono cogliere i vantaggi offerti dai sistemi di refrigerazione all’avanguardia, portando beneficio sia alle loro operazioni che all’ambiente circostante.

Nel contesto industriale, dove la continuità operativa e la qualità dell’ambiente interno sono prioritari, la manutenzione programmata degli impianti di refrigerazione è essenziale per assicurare prestazioni ottimali e prolungare la vita utile degli impianti. Questo approccio preventivo, focalizzato sul controllo degli impianti di refrigerazione, gioca un ruolo fondamentale nell’assicurare che gli ambienti industriali siano mantenuti a standard elevati, sia in termini di conservazione dei prodotti che di efficienza energetica.

La manutenzione programmata si basa su un calendario predeterminato di interventi che coprono la revisione e il controllo approfondito degli impianti di refrigerazione. Questa pratica preventiva permette di individuare e risolvere potenziali problemi prima che possano causare malfunzionamenti significativi. L’obiettivo principale è garantire che gli impianti di refrigerazione mantengano le loro performance ottimali nel tempo.

Le fasi della manutenzione programmata, generalmente, possono essere le seguenti:

Una manutenzione programmata porta numerosi vantaggi:

Come si evince da questa lista di vantaggi, la manutenzione programmata per gli impianti di refrigerazione rappresenta un investimento strategico per le aziende che cercano di mantenere elevate prestazioni ambientali ed energetiche. Un controllo regolare degli impianti non solo previene inconvenienti imprevisti ma consente anche di adottare prontamente soluzioni correttive mirate.

Per ottimizzare la gestione termica degli ambienti industriali, bisogna quindi iniziare a considerare la manutenzione programmata come una pratica standard. I benefici in termini di efficienza energetica, riduzione dei costi operativi e prolungamento della vita degli impianti giustificano appieno questo approccio preventivo. Garantire il corretto funzionamento degli impianti di refrigerazione è una scelta strategica che impatta positivamente sulla conservazione dei prodotti, sulla produttività e sul benessere degli operatori.

Affidarsi a professionisti del settore per la manutenzione degli impianti di refrigerazione è cruciale. Investire nella manutenzione programmata oggi significa garantire la sostenibilità e l’efficienza degli impianti di refrigerazione nel lungo termine.

È fondamentale, tuttavia, affidarsi a un partner esperto e competente, in modo da assicurarsi che la manutenzione sia eseguita con professionalità. Tecnici specializzati e certificati portano avanti interventi precisi, contribuendo a risolvere eventuali problematiche e garantire il corretto funzionamento degli impianti.

Con la sua lunga esperienza nel settore, Rotafrigor si distingue per l’impegno verso la qualità e la soddisfazione del cliente. Oltre all’eccellenza nella progettazione e installazione di impianti di refrigerazione, l’azienda vanta un servizio di assistenza clienti altamente competente. I nostri esperti sono pronti a rispondere alle vostre esigenze, offrendo consulenza personalizzata e supporto continuo.

Se siete alla ricerca di un partner affidabile per ottimizzare le prestazioni dei vostri impianti di refrigerazione e beneficiare di un servizio di assistenza tecnica competente, vi invitiamo a visitare la pagina.

Investire nella manutenzione programmata oggi significa garantire la sostenibilità e l’efficienza a lungo termine dei vostri impianti industriali.

Per garantire la qualità e la sicurezza dei prodotti sviluppati […]

In un mondo in cui la sicurezza alimentare e la […]

I condizionatori svolgono un ruolo fondamentale per l’ottenimento e il […]